Ciesse, dal 1978 passione per la perfezione

La nostra Storia | La nostra Missione | Le nostre certificazioni

La nostra Storia

Fiorano Modenese, 1978. Giorgio Canali, allora dipendente di un’azienda metalmeccanica che offre servizi di tornitura e fresatura, decide di mettersi in proprio con il collega Schianchi. Dalle iniziali dei due fondatori, Canali e Schianchi, nasce Ciesse. Canali è il tornitore, Schianchi il fresatore. L’azienda si colloca nel mercato dell’automotive e, grazie a qualche fortunata intuizione, riesce ad evadere un ordine della Ferrari, molto complesso dal punto di vista tecnico. Nello stesso periodo, la prima macchina a controllo numerico entra in Ciesse.

1999

Ciesse adotta lo standard di qualità ISO 9001.

2000

Ciesse si trasferisce nella nuova sede.

2007

Gli sviluppi nel settore del rapid prototyping spingono Ciesse ad acquistare, dal produttore tedesco Concept Laser, la prima macchina M2 cusing per l’additive layer manufacturing con polveri metalliche.

2011

L’azienda amplia la propria capacità produttiva, acquistando una seconda M2 cusing.

2013

Ciesse acquista una M1 cusing, ampliando ulteriormente il reparto di additive manufacturing.

2016

L’azienda acquista 2 M2 cusing. Nello stesso anno viene installata una X line 2000R®, la macchina per additive layer manufacturing di maggiore dimensione al mondo.

Accanto all’industria dei motori, la ceramica sta crescendo velocemente a Fiorano. Giorgio decide di rischiare ancora: compra un nuovo macchinario per un valore di 200 milioni di lire, quando il fatturato dell’azienda era intorno ai 70 milioni. Grazie a questo azzardo, Ciesse riesce a piazzarsi in un segmento alto del mercato.

Nel 1990 l’azienda lascia il vecchio piccolo capannone di 200 metri quadrati e trasloca in uno nuovo ben più grande.

Nei primi anni Novanta, Ciesse compra una delle prime macchine utensili a 5 assi per produrre particolari meccanici molto complicati. L’azienda diventa fornitore di Ferrari Gestione Sportiva.

Alla fine del 1999, nasce una joint-venture tra Ciesse e un’azienda olandese. L’obiettivo è sviluppare un nuovo approccio al Metal Injection Molding (MIM), tecnologia riconducibile al settore della metallurgia delle polveri.

Case Studies

Una protesi per le amputazioni parziali di mano

SoftHand Pro-P è un prototipo di protesi per amputazioni parziali di mano, progettato nell’ambito di SoftPro, un progetto promosso dalla comunità europea e coordinato dal prof. Antonio Bicchi, ordinario di Robotica all’Università di Pisa (UNIPI) e Senior Scientist all’Istituto Italiano di Tecnologia (IIT) di Genova. l progetto, a cui collaborano diverse eccellenze nel campo della ricerca e della…

Un esoscheletro di mano per la riabilitazione

Way (Wearable interfaces for hAnd function recoverY) è un progetto europeo che si occupa del “problema scientifico della riabilitazione della funzionalità della mano a seguito di amputazioni o malattie neurologiche come la lesione del midollo spinale, la lesione del plesso brachiale e l’ictus” (dal sito ufficiale del progetto). Nell’ambito di Way si colloca la collaborazione tecnologica tra…

Grazie all’esperienza maturata nel settore dell’asportazione di truciolo (fresatura, tornitura, elettroerosione) e alla pioneristica presenza nel mercato italiano dell’additive manufacturing, l’azienda può offrire oggi soluzioni a tutto tondo che vanno dalla ri-progettazione del componente e dalla sua costruzione strato-su-strato fino alle più tradizionali lavorazioni di macchina utensile e ai controlli di qualità.

La nostra Missione

“Il lavoro di squadra: il carburante che permette alle persone comuni di raggiungere risultati non comuni”

Andrew Carnegie

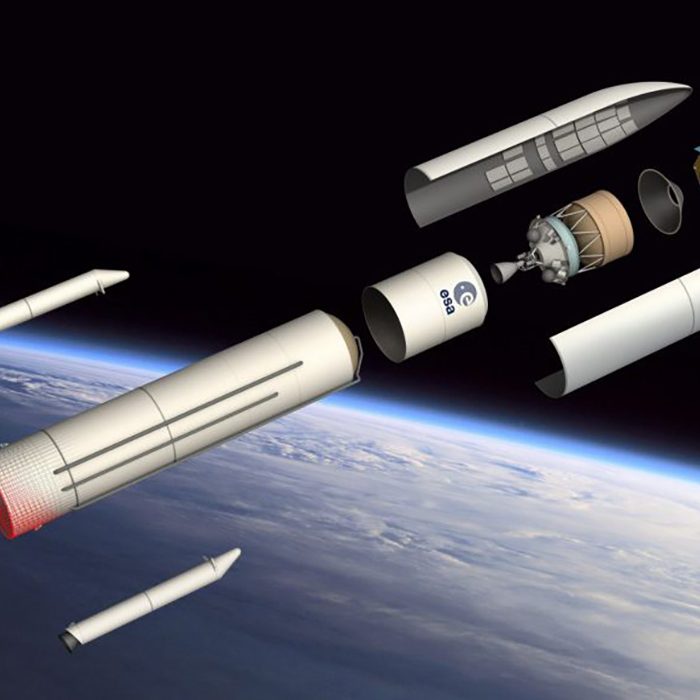

Ciesse è specializzata nella realizzazione di componenti meccanici complessi, con la sinergia di tecnologie additive e ad asportazione di truciolo (fresatura, tornitura ed elettroerosione). L’azienda, sul mercato della meccanica di precisione da oltre trent’anni, opera nei settori del racing e dell’automotive, del medicale, dell’aerospazio e della stampistica. Alla fine degli anni Novanta, adotta la tecnologia Metal Injection Molding (MIM) e, nel 2007, introduce la tecnologia Laser Melting.

L’integrazione di Laser Melting e lavorazioni con macchina utensile permette a Ciesse di realizzare componenti con forme e tolleranze dimensionali altrimenti non ottenibili.

Le nostre certificazioni

Ciesse certifica la propria produzione attenendosi alle procedure della norma UNI EN ISO 9001:2008. La certificazione ottenuta è valida per la produzione di componenti meccanici di precisione attraverso asportazione di truciolo e attraveso la tecnologia Laser Melting.

Il 1^ bilancio di sostenibilità della Officina Ci-Esse Srl

Progetto: Robotizzazione per centro di lavoro innovativo

Principali campi di applicazione

Racing e Automotive

A partire dagli anni Novanta, Ciesse è un fornitore di componenti per la Formula 1™, in particolare per Ferrari Gestione Sportiva. Esempi di componenti prodotti per il settore racing al link.

Stampistica

L’azienda produce, con la tecnologia Laser Melting, inserti per stampi con conformal cooling, un sistema che prevede il passaggio del liquido di raffreddamento poco al di sotto della superficie.

Aerospazio e Difesa

Per il settore aerospaziale e per quello della difesa, Ciesse produce prototipi e piccole serie, principalmente con tecnologie additive, con la creazione di complesse geometrie che permettano di ottimizzare le prestazioni in esercizio.

Aviazione

Ciesse è attiva da anni nel settore dell’aviazione commerciale con produzioni seriali ad asportazione di truciolo e con lavorazioni secondarie su componentistica prodotta attraverso Metal Injection Molding.